Membránové oddělovače slouží k přenosu tlaku z měřeného média do měřicího ústrojí tlakoměru nebo převodníku. (Někdy se používá též termínu volumetrický přenos tlaku.) Tento způsob se používá tam, kde se měří tlak:

- agresivních tekutin,

- velmi viskózních médií,

- horkých médií a tavenin,

- médií, která se usazují nebo krystalizují,

- směsí s abrazivními částicemi,

- v systémech vyžadujících dokonalé pročišťování,

- v systémech s vysokými rázy, které je třeba účinně utlumit.

Dalším okruhem aplikací je měření hustoty kapalin a směsí prostřednictvím rozdílu hydrostatického tlaku.

Princip membránového oddělovače a jeho funkce

Vnější strana oddělovací membrány je ve styku s médiem, jehož tlak měříme. Tento tlak přes membránu působí na pracovní kapalinu, která vyplňuje prostor za membránou a přenáší tlak dále do měřicího ústrojí tlakoměru. (Tlakoměrem zde rozumíme převodník, měřidlo s místním ukazováním # např. deformační manometr nebo tlakový spínač.)

Oddělovací membrána je navržena tak, aby její tuhost v celém pracovním rozsahu nezkreslovala měřený tlak nad rámec přípustných chyb.

Požadovaná velikost membrány

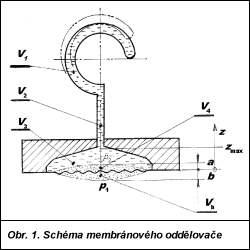

Velikost membrány souvisí s pracovním objemem tlakoměru, což je objem kapaliny, který se musí z oddělovače do měřidla přemístit, aby bylo dosaženo výchylky odpovídající plnému rozsahu měření (obr. 1). Tento objem činí u manometrů s Bourdonovým perem až desetiny mililitru, zatímco u převodníků je obvykle zanedbatelný.

Membrána musí být dostatečně poddajná, aby její průhyb odpovídal pracovnímu objemu tlakoměru, ale aby navíc ještě kompenzoval změny objemu pracovní kapaliny způsobené vlivem teploty. Proto je vhodné, aby pracovní kapaliny bylo v systému co nejméně. Je-li pracovní objem tlakoměru malý a je-li malý i objem kapaliny v jeho měřicím ústrojí, lze minimalizovat pracovní výchylku membrány a tím i objem kapaliny nacházející se za membránou. Při malém pracovním objemu tlakoměru je rovněž možné s ohledem na přípustné tlumení minimalizovat objem kapaliny ve spojovacím hrdle mezi oddělovačem a tlakoměrem, resp. ve spojovací kapiláře.

Při navrhování oddělovací membrány je tedy třeba brát v úvahu:

- požadovaný rozsah tlaku, resp. přesnost měření,

- druh tlakoměru (zejména objem pracovní kapaliny v jeho měřicím ústrojí a pracovní objem),

- délku spojení mezi oddělovačem a tlakoměrem,

- provozní teplotu měřeného média,

- provozní teplotu okolí,

- fyzikální vlastnosti pracovní kapaliny.

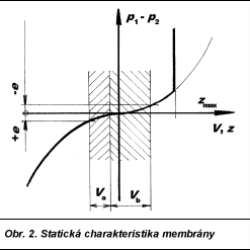

Při volbě membrány vycházíme především ze zkušenosti. V méně obvyklých případech je možné porovnat empiricky zjištěnou statickou charakteristiku membrány s pracovním objemem tlakoměru a s objemovou roztažností potřebného množství pracovní kapaliny (obr. 2). Statická charakteristika membrány je pro tento účel stanovena jako závislost mezi tlakem působícím na membránu a vytlačeným objemem.

Obecně lze říci, že k volbě většího průměru membrány vedou tyto faktory:

- nízká úroveň měřeného přetlaku, resp. malá diference, popř. měření v oblasti vakua,

- vyšší požadovaná přesnost měření,

- vyšší teplota měřeného média,

- vyšší teplota okolí,

- dlouhé spojení mezi oddělovačem a tlakoměrem,

- požadavek menšího tlumení.

Konstrukční provedení oddělovačů

V zásadě se lze setkat s těmito způsoby spojení oddělovače a tlakoměru:

- přímé spojení,

- spojení prostřednictvím chladicího nástavce,

- spojení kapilárou,

- kompaktní pro

Kompaktní provedení převodníku s oddělovací membránou minimalizuje objem pracovní kapaliny a tím umožňuje dosáhnout malé chyby měření i při relativně malém průměru oddělovací membrány.

Konstrukce oddělovače vychází z požadovaných vlastností membrány, z potřebného měřicího rozsahu, resp. z požadované přesnosti, ale také z charakteru technologického procesu, ve kterém se oddělovače používají. Přehled nejpoužívanějších konstrukcí oddělovačů je uveden v připojené tabulce. Materiály membrán

Materiály membrán

Velmi poddajné membrány se zhotovují z pryže, z pogumované tkaniny nebo z fólií z plastů; používá se též pryž opatřená vrstvou teflonu. U těchto membrán však nelze zajistit dokonalé a trvalé odplynění prostoru uzavřeného za membránou, což může časem narušit spolehlivost měření, a proto se za dokonalejší považují kovové membrány, které jsou k tělesu oddělovače přivařeny; obvyklou technologií je svařování laserovým paprskem.

Nejčastěji se používají ocelové fólie z korozivzdorné oceli AISI 316Ti (ČSN 17348, DIN 1.4571) o tloušťce od 0,02 do 0,1 mm.

Pro agresivní média se využívá ocel s ochrannými povlaky z teflonu, pryže, ECTFE, zlata a stříbra. Kromě toho se používají membrány z ušlechtilých kovů nebo ze speciálních slitin: Hastelloy, Incoloy, Inconel, Monel, nikl, platina, tantal, titan a zirkon.

Sestavení oddělovače a tlakoměru

Kompletace spočívá ve smontování oddělovače a tlakoměru, resp. převodníku, v jejich vzájemném utěsnění a zajištění proti náhodné demontáži vinou neodborné obsluhy.

Většina výrobců testuje těsnost oddělovačů héliovým testem. Héliový test je nepochybně nejcitlivější dostupnou detekční metodou a umožňuje odhalit netěsnosti až do řádu 10 -10 Pa#l/s. Takto se prověřuje těsnost přivaření membrány, popř. kvalita dalších svarů. Obvykle se však již neprověřuje těsnost spojení oddělovače s tlakoměrem a už vůbec takto nelze prověřit těsnost uzavření plnicího otvoru; ten se totiž uzavírá až po naplnění oddělovače pracovní kapalinou.

K utěsnění se používají měděné kroužky nebo tvrdé zářezné hrany; méně obvyklé jsou pryžové kroužky kruhového průřezu (tzv. o-kroužky), nevhodné jsou kroužky z hliníku a jeho slitin. U systémů, které mají přenášet podtlak, se snažíme rozebíratelným spojům vyhýbat: k přisátí vzduchu do systému totiž postačí mnohem menší netěsnost, než jaká je nutná pro průnik oleje.

Zaplnění oddělovačů pracovní kapalinou

Hlavním požadavkem je dokonalé odplynění prostoru, který má být zaplněn pracovní kapalinou; proto se prostor plní ve vakuu. Vlastnímu plnění předcházejí tyto operace:

- Mechanické očištění a odmaštění povrchů. Při plnění oddělovačů, které již jednou byly zaplněny, je třeba počítat s tím, že silikonové oleje, které se používají nejčastěji, odolávají většině technických rozpouštědel.

- Odčerpání vzduchu a odplynění povrchů, které budou ve styku s pracovní kapalinou.

- Odplynění pracovní kapaliny.

- Zaplnění oddělovače a uzavření napouštěcího hrdla.

Jako pracovní kapaliny se používají tyto materiály:

- silikonové oleje pro standardní aplikace při teplotách #20 až +200 °C,

- vysokoteplotní silikonové oleje pro teploty #200 až +300 °C (#10 až +230 °C pro vakuové aplikace),

- vysokoteplotní olej KN3.2 (WIKA) pro teploty až do +400 °C,

- halokarbonový olej pro vakuové aplikace a pro aplikace na zařízeních pracujících s kyslíkem a chlorem v teplotách od #40 do +175 °C,

- nízkoviskózní silikonový olej pro teploty od #90 do +100 °C (viskozita 4#10-6 m2#s-1 při 20 °C),

- rostlinný nebo syntetický olej pro aplikace v potravinářství do +250 °C,

- glycerin do 230 °C (viskozita: 1,1#10-3 m2#s-1) nebo glycerin s vodou do 105 °C.

Není-li uvedeno jinak, je viskozita jmenovaných kapalin v rozmezí od 4#10-5 do 10#10-5 m2#s-1 při 20 °C.

Teplotní objemová roztažnost uvedených pracovních kapalin je v rozmezí 0,6 až 1,5 % na 10 °C.

Tlumiče tlakových rázů

Specifickou oblastí použití membránových oddělovačů je tlumení tlakových rázů. Běžně používané tlumiče pracují na principu škrcení průtoku média ve vstupním hrdle tlakoměru: médium, jehož tlak měříme, protéká tryskou nebo soustavou malých otvorů. Většina převodníků tlaku má však zcela zanedbatelný pracovní objem, a je-li převodník odvzdušněn, médium tlumičem neprotéká a tlaková vlna se šíří i přes tlumič. (Analogií z elektrotechniky je RC člen s velmi malou kapacitou.) Požadované účinnosti se dosáhne až aplikací vlnovce nebo smršťovacího tělíska, avšak zvětšuje se tím nebezpečí ucpání tlumiče vinou nečistot vmetených z technologického procesu pulsujícím médiem. Zdokonaleným řešením je aplikace oddělovací membrány: tryska tlumiče nepřichází do styku s médiem z technologického procesu, takže může mít i velmi malý průměr, aniž by hrozilo její ucpání, a tudíž lze použít i málo objemná smršťovací tělíska.

Tab. 1. Přehled nejrozšířenějších typů membránových oddělovačů

|

|

|

|

|

|

| Provedení | kombi | přírubové | sendvičové | |

| Připojení k procesu |

závit |

otevřená příruba | příruba |

příruba |

| DN |

G 1/2", M20 × 1,5 | 15 až 40 |

15 až 125 |

50, 80, 100, 125 |

| Norma |

DIN 16288, ČSN 25 7035 |

DIN 2501, ČSN 13 1160 | DIN 2501, ČSN 13 1160 |

DIN 2501, ČSN 31 160 |

| Použití |

přednostně ke kompletaci s tlakoměrem s Bourdonovým perem |

s kapilárou nebo s přímou montáží snímače či tlakoměru pro měření diferencí, pro přesná měření nízkých tlaků |

||

|

|

|

|

|

|

| Provedení |

tubusové s přírubou |

potravinářské |

papírenské |

závitové |

| Připojení k procesu |

příruba |

převlečná matice, objímka |

převlečná příruba, krátký tubus |

závitový čep |

| DN |

50 až 125 |

25 až 50 |

48 |

G 1/2" až G 2", G1" |

| Norma |

DIN 2501, ČSN 13 1160 |

DIN 11 851, CLAMP |

# |

# |

| Použití |

ke kompletaci se snímači a tlakoměry pro silnostěnné, izolované nebo dvojité stěny nádrží |

ke kompletaci se snímači a tlakoměry na zařízení vyžadující rychlou demontáž kvůli čištění |

ke kompletaci se snímači a tlakoměry speciálně pro použití v papírenském průmyslu |

ke kompletaci se snímači a tlakoměry pro vyšší tlaky, zvláště v chemii, potravinářství a v průmyslu laků a barev |